La insaciable demanda de misiles ha conducido a algo revolucionario: robotizar las fábricas

La intensidad de los conflictos actuales están llevando a las factorías a unos ritmos de producción nunca vistos

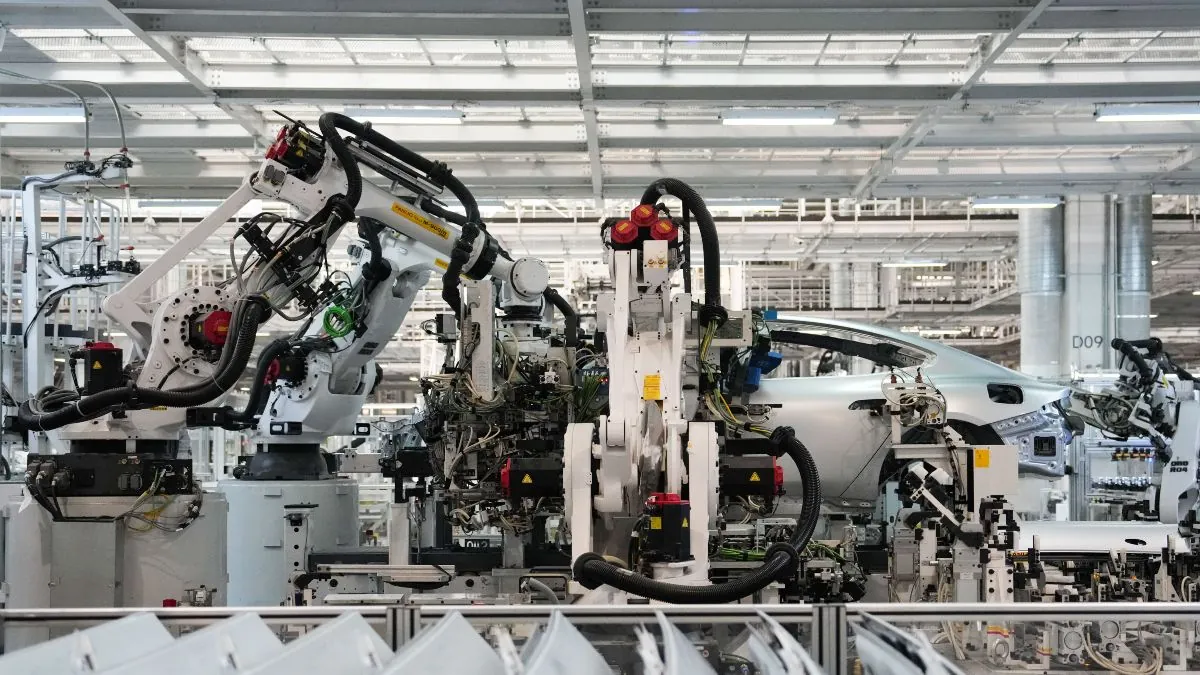

Un robot ensamblador en una fábrica de automóviles china, similares a los utilizados para fabricar armamento. | Zheng Huansong (Xinhua News)

No queda otra. Con un consumo superlativo en varios conflictos activos en diversos puntos del planeta, con cada vez menos manos especializadas para atender la demanda y con fábricas no acostumbradas a este ritmo de montaje, la solución es automatizarlo todo. Los chinos han sido los primeros, después han llegado los americanos y el resto de fabricantes de productos bélicos de alta demanda, sin duda, tirarán por esa senda.

El pasado 1 de agosto, la Fuerza Aérea de Pakistán afirmó haber derribado cinco cazas indios –incluidos Rafale y Sukhoi Su-30– en el espacio aéreo disputado de Cachemira. Horas después, la televisión estatal china mostraba, orgullosa, el interior de una planta de la Corporación de la Industria de Aviación de China (AVIC). La escena era reveladora: no había nadie. Funcionaba sin personal.

En las imágenes, brazos robóticos ensamblaban misiles aire-aire con precisión milimétrica, sin apenas los típicos ruidos de taller ni presencia humana directa, sin paradas para el bocadillo, sin visitas al cuarto de baño… Entre las piezas amontonadas sobre palés de carga destacaba el PL-15E, el mismo modelo que, según fuentes paquistaníes, habría protagonizado los derribos.

El PL-15E es un misil aire-aire de largo alcance, con unos 145 kilómetros efectivos, guiado por radar activo y capaz de maniobras terminales de alta carga G. Sus prestaciones rivalizan con el AIM-120D estadounidense o el Meteor europeo. Sin embargo, su verdadera relevancia estratégica no reside tanto en la ficha técnica como en la forma en que se fabrica.

En las líneas de montaje de AVIC, las tareas humanas han sido reemplazadas por procesos robotizados que abarcan desde la recepción de materiales hasta la inspección final. Un brazo mecánico identifica cada pieza mediante códigos de barras, la coloca con exactitud de laboratorio y ejecuta soldaduras por láser imposibles de replicar manualmente. Otro sistema inspecciona cada misil buscando microfracturas invisibles al ojo humano. La cadena no se detiene y el margen de error se reduce casi a cero.

Este esquema permite fabricar cientos de misiles idénticos sin depender de turnos laborales, sin que la sombra de la huelga atenace la producción y con una reducción de los cuellos de botella logísticos. Pasar de una versión estándar a otra con cabeza buscadora avanzada lleva ahora unas pocas horas, no semanas como cuando se hace a mano. La producción se ajusta con precisión a contratos de exportación o incrementos de demanda, algo que todavía es un reto en muchos países occidentales.

La automatización también reduce costes. La soldadura robotizada abarata el ensamblaje y minimiza rechazos, mientras los operarios se sustituyen por técnicos especializados en software, capaces de programar rutinas de producción para distintos modelos sin rehacer toda la línea. El trabajador manual está siendo sustituido por el ultraespecializado.

El PL-15E está diseñado para combates más allá del alcance visual. Su motor de combustible sólido, capaz de encenderse en pulsos, prolonga la aceleración durante maniobras evasivas. Combinado con su alcance, le permite atacar desde distancias a las que el adversario no puede responder. En el Indo-Pacífico, donde la distancia es un factor decisivo, esa ventaja se amplifica.

La misma planta produce el PL-50E, integrado en cazas J-10C y J-20, junto con radares capaces de detectar a 250 kilómetros. El objetivo: golpear antes de ser detectado. AVIC aplica el mismo modelo a misiles antibuque, secciones de drones, sistemas de guiado y componentes navales. Incluso las puntas de misiles hipersónicos reciben recubrimientos térmicos aplicados por robots. Todo se coordina desde centros digitales que utilizan gemelos virtuales para simular producción y ajustar el flujo industrial en tiempo real.

Robots que fabrican robots

La siguiente fase es la adaptación autónoma: fábricas capaces de recalibrar parámetros, detectar fallos potenciales y solicitar repuestos antes de que se materialice el problema. El riesgo, sin embargo, es evidente: la dependencia de redes seguras y software inviolable. Un fallo de programación o un ciberataque podría paralizar toda la producción, algo que AVIC intenta prevenir con sistemas segmentados y cifrado de extremo a extremo.

El modelo chino no ha pasado inadvertido en Washington. La Marina de Estados Unidos, a través del Mando de Sistemas Navales (NAVSEA), ha decidido financiar la automatización de buena parte de la producción del misil SM-6, fabricado por Raytheon. La meta es aumentar la capacidad y acortar plazos, y replicar las ventajas que China ya exhibe con el PL-15E.

El SM-6 es un misil polivalente: único en el inventario naval estadounidense con capacidades antiaérea, antisuperficie y antibalística, y adaptado también como AIM-174B para uso aire-aire. Su versatilidad lo convierte en un recurso crítico para la Marina y, desde hace poco, para el Ejército en su sistema de alcance medio.

Una producción comprometida

Actualmente, Raytheon fabrica el SM-6 en Arizona, con ensamblaje final en Alabama. El plan de automatización incluye herramientas específicas, reducción de costes laborales y procesos robotizados en fases críticas. El objetivo es superar la capacidad de fabricación previa y fortalecer la cadena de suministro.

Uno de los problemas históricos del SM-6 ha sido la dependencia de unos pocos proveedores clave. El propulsor Mk 72 y el motor de sostenimiento Mk 104 requieren hasta 33 meses de entrega, mientras que el sistema de guiado alcanza 36. NAVSEA y el Congreso han instado al Departamento de Defensa a diversificar proveedores para evitar que retrasos comprometan la disponibilidad.

La presión no se limita al SM-6. El caso de los misiles Patriot, empleados por 19 países –entre ellos España– y actualmente en uso intensivo en Ucrania y Oriente Medio, refleja la magnitud del reto. Incluso con aumentos récord de producción, la demanda crece más rápido que la capacidad. Lockheed Martin ha elevado la producción anual del interceptor PAC-3 MSE de 350 unidades hace pocos años a más de 600 previstas para 2025, con un objetivo de 650 y un aumento notable hacia 2027.

Raytheon, que fabrica radares y lanzadores, ha invertido casi 900 millones de euros en asegurar materiales críticos y reducir en un 25 % los plazos de entrega, mientras incrementa en un 150% la producción de interceptores GEM-T antes de 2028. Boeing, por su parte, aumenta la fabricación de buscadores para el PAC-3.

Los rusos corren más

Aun así, los cálculos no son favorables. Rusia produce entre 840 y 1.020 misiles balísticos de corto y medio alcance al año, y cada amenaza puede requerir dos o tres interceptores Patriot para ser neutralizada. La producción global de interceptores Patriot podría llegar a 1.130 anuales en 2027, pero las reservas siguen bajo presión ante una demanda creciente. El Pentágono incluso suspendió temporalmente envíos a Ucrania para preservar inventarios: se estaban quedando sin ellos para uso propio.

Oficiales de alto rango admiten que los batallones Patriot son «un elemento de fuerza muy presionado»; fabricar un radar requiere doce meses, mientras obtener todas las piezas lleva veinticuatro. En un escenario de conflictos múltiples y riesgo de enfrentamiento con potencias de cierto calibre, este cuello de botella industrial se convierte en un factor crítico de planificación estratégica.

Aunque la escala y el contexto son distintos, tanto la estrategia china como la estadounidense responden a una necesidad común: garantizar que, durante un conflicto de alta intensidad, la industria pueda entregar misiles al ritmo que exige el combate. La guerra moderna se decide tanto en el frente como en las fábricas que producen el armamento.

Una senda para todos

China ya ha demostrado que puede integrar la automatización completa en la producción de misiles avanzados, reduciendo casi a cero la intervención humana directa. Estados Unidos, con el SM-6 y bajo la presión de casos como el Patriot, avanza hacia un modelo similar. En un entorno donde la mano de obra especializada escasea, la automatización deja de ser solo una ventaja competitiva: se convierte en una necesidad.

Quien domine la producción no solo reforzará su poder militar, sino también su influencia política y estratégica. En este terreno la carrera ya ha comenzado, y tanto Pekín como Washington saben que no hay tiempo que perder. Las guerras venideras se van a librar en las factorías. Y seguramente plagadas de robots.